×

L’acier inoxydable se distingue par sa résistance à la corrosion, sa tenue mécanique, sa stabilité dimensionnelle et ses finitions variées (brut, brossé, poli ou miroir), autant de caractéristiques qui en font un matériau de référence pour un marquage permanent.

Ces propriétés influencent directement le choix de la technologie de marquage : dureté de la nuance, niveau de réflectivité de la surface, exigence de contraste, de profondeur ou de préservation de la couche passive. Selon l’application, le marquage pourra être réalisé sans enlèvement de matière par recuit laser, ou avec une profondeur contrôlée par gravure laser ou procédé mécanique, en fonction des contraintes d’environnement et d’usage.

Bien maîtrisés et validés, ces paramètres permettent d’obtenir un marquage précis, durable et lisible, en lecture visuelle comme en lecture caméra, condition essentielle pour la traçabilité industrielle, l’identification et la conformité réglementaire en environnement industriel exigeant.

Selon la nuance d’inox (inox 304, inox 316, inox 420, inox duplex), sa dureté, son niveau de réflectivité, ou encore sa finition de surface (brut, brossé, poli, miroir), SIC MARKING propose trois technologies de marquage permanent adaptées au marquage de l’inox, et sélectionne la solution la plus pertinente en fonction des propriétés du matériau, des contraintes d’application et des exigences de durabilité du marquage.

Selon le type d’inox, sa dureté, sa finition et l’usage final de la pièce, le choix de la technologie de marquage permanent sur l’acier inoxydable doit être adapté afin de garantir lisibilité, durabilité et intégrité fonctionnelle.

En industrie, on rencontre surtout cinq familles d’inox : austénitique (inox 304, inox 316), ferritique (inox 430, inox 444), duplex (inox 2205), martensitique ( inox 410, inox 420) et précipitation-durcissables (17-4PH).

Elles se distinguent par leur composition, leur magnétisme et leur résistance mécanique, des paramètres qui influencent directement la réponse au marquage laser et mécanique.

En solution de marquage de l’acier inoxydable, ces différences entre familles d’inox orientent le choix de la technologie (laser, micro-percussion ou rayage) et le paramétrage du process, afin d’obtenir un marquage durable sans altérer les propriétés fonctionnelles de la pièce.

Le marquage laser de l’inox, par recuit ou micro-ablation, permet d’obtenir un contraste élevé et une grande précision. Le recuit laser, sans enlèvement de matière, est privilégié lorsque la résistance à la corrosion et la préservation de la couche passive sont critiques, tandis que la micro-ablation est utilisée lorsque la lisibilité et la tenue mécanique du marquage sont prioritaires.

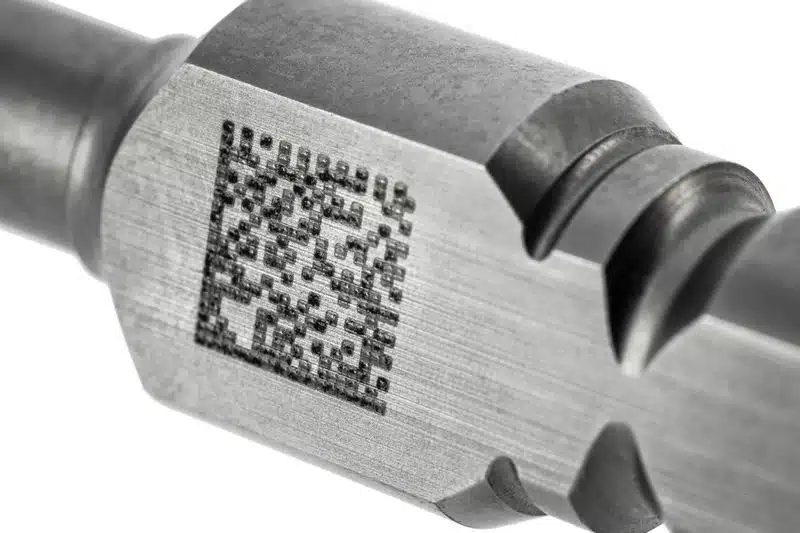

Le marquage de l’inox par micro-percussion et par rayage, procédés mécaniques, reste particulièrement adapté aux pièces de fortes épaisseurs, aux environnements sévères et à certains états de surface, lorsque la profondeur et la robustesse du marquage sont prioritaires.

L’acier inoxydable se prête particulièrement bien au marquage permanent, sous réserve d’un choix technologique et d’un paramétrage adaptés.

Sa surface stable réagit particulièrement bien au marquage laser, permettant d’obtenir un contraste élevé et une excellente durabilité du marquage dans le temps.

Selon sa nuance et son état de surface, l’inox réagit favorablement au marquage laser, permettant d’obtenir un contraste élevé et une bonne durabilité du marquage dans le temps.

Selon l’application, il autorise la réalisation de codes DataMatrix DPM, QR codes et codes-barres, numéros de série ou logos, par marquage laser, micro-percussion ou rayage, avec des niveaux de profondeur et de contraste adaptés aux contraintes d’usage et à l’environnement de la pièce.

La sélection de la technologie de marquage de l’inox repose sur trois critères mesurables et complémentaires : la lisibilité machine (vision industrielle), la durabilité du marquage — résistance à l’abrasion et aux solvants — et la résolution esthétique, notamment pour les pièces visibles ou à forte exigence de finition.

Le marquage laser et la micro-percussion figurent parmi les procédés les plus couramment utilisés pour le marquage de l’inox, chacun répondant à des objectifs fonctionnels distincts.

Le marquage laser se distingue par son contraste élevé et sa capacité à s’intégrer à des cadences de production élevées, tandis que la micro-percussion garantit une tenue mécanique élevée, particulièrement adaptée aux environnements extérieurs et aux conditions industrielles sévères.

Dans les ateliers, le DataMatrix ECC200 est largement reconnu comme une référence pour la traçabilité industrielle. Il peut encoder jusqu’à 2 335 caractères alphanumériques, bien que les applications industrielles de marquage direct utilisent le plus souvent des volumes d’information nettement inférieurs.

Lorsqu’il est correctement maîtrisé, le DataMatrix ECC200 reste lisible de manière fiable par les caméras industrielles, y compris sur des surfaces exigeantes telles que l’inox brossé ou l’inox poli, sous réserve d’une validation en lecture caméra.

En pratique industrielle, les tailles courantes de codes DataMatrix DPM se situent généralement entre 4 et 12 mm, selon la densité d’information encodée, le contraste obtenu et la résolution des systèmes de vision.

Lorsqu’il est réalisé au laser avec un contraste et une géométrie adaptés, le DataMatrix permet d’atteindre des niveaux de fiabilité élevés en lecture caméra en environnement industriel.

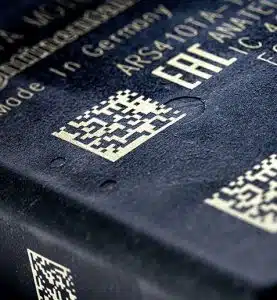

Les QR codes sont généralement privilégiés pour un marquage orienté utilisateur : ils permettent d’accéder directement, via smartphone ou tablette, à des fiches techniques, des liens URL, des vidéos d’installation ou des informations réglementaires associées au produit.

Leur capacité d’encodage élevée — pouvant atteindre plusieurs milliers de caractères selon la version du code — autorise l’intégration de données complexes. En production industrielle, une taille minimale généralement comprise entre 8 et 15 mm est souvent retenue afin de garantir une lecture stable, notamment sur des surfaces exigeantes comme l’inox brossé, sous réserve d’une validation en lecture.

En environnement industriel, le marquage laser de l’inox permet d’obtenir la netteté de modules requise pour la réalisation de QR codes de densité faible à moyenne, avec une excellente répétabilité et une bonne compatibilité avec les dispositifs de lecture.

La micro-percussion reste envisageable pour ce type de marquage, mais génère des modules plus larges et moins réguliers, ce qui impose des dimensions globales de code supérieures afin de préserver la lisibilité, en particulier sur les petites surfaces.

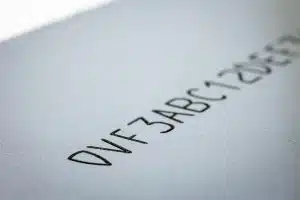

Les numéros de série sur l’inox assurent à la fois l’identification produit et la traçabilité industrielle, tout au long du cycle de vie de la pièce. Ils peuvent être purement numériques, alphanumériques, ou répondre à des formats normalisés, tels que le VIN automobile (17 caractères) ou les identifiants UDI pour les dispositifs médicaux, selon les exigences réglementaires et sectorielles.

Le marquage laser de numéros de série offre un contraste élevé sur inox brossé, inox poli ou inox brut, et permet de s’intégrer à des cadences de production élevées, selon le niveau d’automatisation et la configuration de l’installation.

La micro-percussion offre une durabilité mécanique élevée en environnements abrasifs ou soumis à des contraintes sévères, tandis que le rayage procure un rendu esthétique premium, particulièrement apprécié pour les plaques signalétiques ou les applications décoratives en inox.

L’acier inoxydable permet la reproduction de logos et de pictogrammes avec une grande finesse : des détails de très faible dimension peuvent être réalisés par marquage laser sur des surfaces inox brossées, satinéesou polies, tout en conservant lisibilité et contraste, sous réserve d’un procédé et d’un paramétrage adaptés aux traitements chimiques ou aux lavages industriels.

Les symboles réglementaires (marquage CE, poubelle barrée WEEE, pictogrammes EPI) ainsi que les flèches d’orientation se prêtent particulièrement bien au marquage laser sur inox, qui offre un contour net et précis sans déformation de la pièce, compatible avec les exigences normatives de lisibilité.

La micro-percussion reste néanmoins une solution pertinente pour les environnements fortement abrasifs, lorsque la profondeur du marquage est prioritaire par rapport au rendu esthétique.

Le marquage des logos de marque sur inox joue un double rôle : identification fonctionnelle et valorisation esthétique.

Un marquage laser fin, réalisé par recuit ou micro-ablation maîtrisée, crée un rendu « premium » sur les pièces visibles, tandis qu’un marquage en creux par micro-percussion renforce la durabilité pour les composants soumis au frottement ou à des contraintes mécaniques répétées.

Les industriels des secteurs électronique et automobile utilisent couramment le marquage laser sur inox pour reproduire des logos complexes et des numéros de série sur des composants techniques, garantissant une forte uniformité et une excellente répétabilité sur des lots de plusieurs milliers d’unités.

L’acier inoxydable, grâce à sa résistance naturelle à la corrosion, sa tenue mécanique et la qualité de ses finitions (brossées, polies ou brutes), se prête particulièrement bien au marquage permanent par laser, micro-percussion ou rayage.

Ces technologies de marquage de l’inox permettent, selon le procédé retenu, d’obtenir un rendu précis, contrasté ou profond, et d’assurer une lisibilité durable du marquage, sous réserve d’un choix technologique et d’un paramétrage adaptés aux conditions d’exposition telles que l’humidité, les lavages intensifs ou l’abrasion.

Le marquage permanent sur pièce inox permet ainsi de répondre aux exigences de traçabilité et de conformité réglementaire des secteurs automobile, aéronautique, médical, agroalimentaire ou ferroviaire.

Contactez-nous

Besoin d’information ?

Prenez contact avec l’un de nos experts !